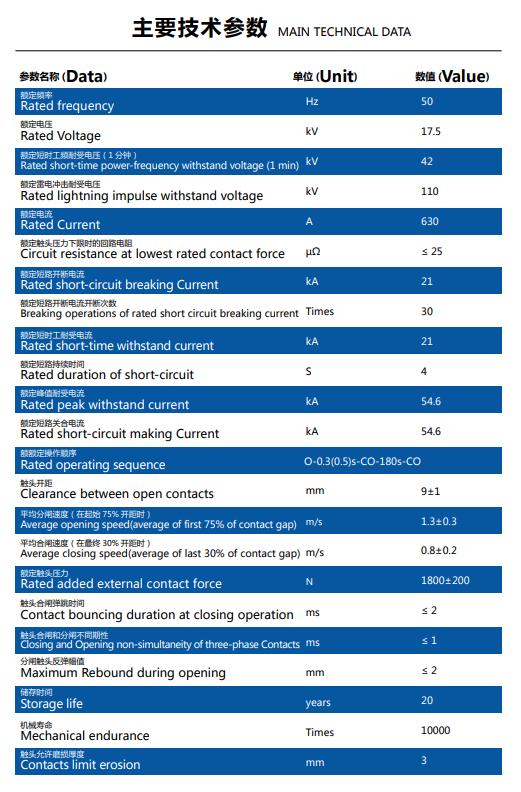

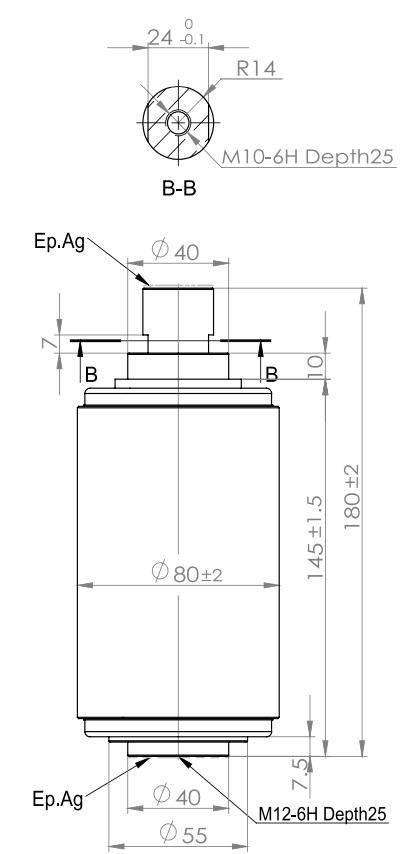

Przerywacz próżni na eksport TD-17.5/630-21(188)

Krótki opis produktu:

Podzespoły komór próżniowych zostały wstępnie zmontowane i zlutowane w piecu z atmosferą wodoru.Rurka połączona z wnętrzem przerywacza została użyta do opróżnienia przerywacza za pomocą zewnętrznej pompy próżniowej, podczas gdy przerywacz był utrzymywany w temperaturze około 400°C (752°F).Od lat siedemdziesiątych podzespoły komory są montowane w wysokopróżniowym piecu lutowniczym za pomocą połączonego procesu lutowania i opróżniania.Dziesiątki (lub setki) butelek są przetwarzane w jednej partii za pomocą pieca wysokopróżniowego, który podgrzewa je do temperatury 900 °C i pod ciśnieniem 10-6 mbar.W ten sposób komory spełniają wymagania jakościowe „zamknięte na całe życie”.Dzięki w pełni zautomatyzowanemu procesowi produkcji, wysoka jakość może być stale odtwarzana w dowolnym momencie.

Następnie ocena komór za pomocą procedury rentgenowskiej służy do weryfikacji pozycji oraz kompletności elementów wewnętrznych i jakości punktów lutowania.Zapewnia wysoką jakość komór próżniowych.

Podczas formowania ostateczna wewnętrzna wytrzymałość dielektryczna komory próżniowej jest ustalana wraz ze stopniowym wzrostem napięcia, co jest weryfikowane przez następującą po tym próbę napięciową udarem piorunowym.Obie operacje wykonywane są z wartościami wyższymi niż te określone w normach, co świadczy o jakości komór próżniowych.Jest to warunek wstępny długiej wytrzymałości i wysokiej dostępności.

W pewnych okolicznościach wyłącznik próżniowy może zmusić prąd w obwodzie do zera przed naturalnym zerem (i odwróceniem prądu) w obwodzie prądu przemiennego.Jeżeli czas pracy komory jest niekorzystny w stosunku do przebiegu napięcia przemiennego (gdy łuk jest wygaszony, ale styki nadal się poruszają, a jonizacja nie została jeszcze rozproszona w komorze), napięcie może przekroczyć napięcie wytrzymywane przerwy.

W dzisiejszych czasach, przy bardzo niskim prądzie, wyłączniki próżniowe nie indukują przepięć, które mogłyby zmniejszyć izolację od otaczającego sprzętu.